注塑指导 > 注塑加工详解

1. 何谓注塑成型

所谓注塑成型(Injection Molding)是指,受热融化的材料由高压射入模腔,经冷却固化后,得到成形品的方法。该方法适用于形状复杂部件的批量生产,是重要的加工方法之一

注射成型过程大致可分为以下6个阶段

- 1.合模

- 2.注射

- 3.保压

- 4.冷却

- 5.开模

- 6.制品取出

上述工艺反复进行,就可连续生产出制品。

2. 注塑成型机

注塑成型机可分为合模装置与注射装置。

合模装置主要作用是实现模具开闭以及顶出制品。合模装置可分为如图所示的连杆式和直接利用油压实行合模的直压式。注射装置是使树脂材料受热融化后射入模具内的装置。如图所示从料头把树脂挤入料筒中,通过螺杆的转动将熔体输送至机筒的前端。在那个过程中,在加热器的作用下加热使机筒内的树脂材料受热,在螺杆的剪切应力作用下使树脂成为熔融状态,将相当于成型品及主流道,分流道的熔融树脂滞留于机筒的前端(称之为计量),螺杆的不断向前将材料射入模腔。

当熔融树脂在模具内流动时,须控制螺杆的移动速度(射出速度),并在树脂充满模腔后用压力(保压力)进行控制。当螺杆位置,注射压力达到一定值时我们可以将速度控制切换成压力控制。

3. 模具

所谓模具(Mold)是指,树脂材料射入金属模型后得到具有一定形状的制品的装置。虽然在图中没有标明,事实上为了控制模具的温度,在模具上还有使冷媒(温水或油)通过的冷却孔,加热器等装置。

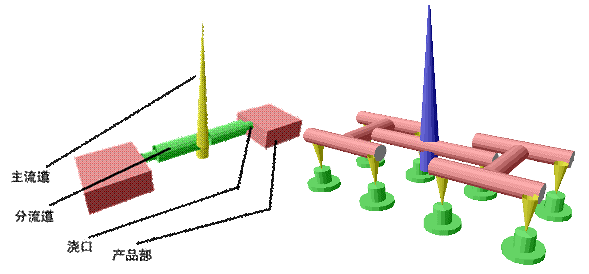

已成为熔体的材料进入主流道,经分流道,浇口射入模腔内。经过冷却阶段后打开模具,成型机上的顶出装置会把顶出杆顶出,将制品推出。

4. 成形品

成形品是由使熔融树脂流入的主流道,引导熔融树脂进入模腔的分流道及制品所构成的。如果一次成型只可得到一个产品,生产效率不高。若我们利用分流道将多个模腔连结在一起的话,则可以同时成型出数个产品。

此时,若分流道到各模腔的长度不相等的话,树脂就不能在同一时间内射入模腔,导致各制品的尺寸,外观,物性发生差异。因此,我们通常将分流道的长度设计为相等的。

5. 回料的使用

成形品中的主流道和分流道并不是产品,有时会被丢弃或粉碎后作为成型材料再度使用。我们将它称之为回料。

回料一般不作为成型材料被单独使用,通常是与新料混配后使用。这是因为经过一次成型后,树脂的机械性能,流动性,颜色等各种特性都会发生变化。新料与回料的混合比例一般控制在30%以下,如果回料的使用比例过高,有可能使材料的固有特性下降,即使回料的使用量控制在30%以下,我们也必须根据所求制品的品质要求,强度,成型模具构造,成型品的形状等,来决定回料的正确使用量。特别是填充等级的材料,尤其要注意这一点。

6. 成形条件

成形条件是指,为了获得所需的成形品,而设定的成型机的料筒温度、注射速度、模具温度等组合成无数个不同的成型条件。根据这些成型条件所得到的成型品在外观,尺寸,机械物性等方面有变化时,我们必须依赖以往的技术和经验找出最佳的成型条件。

2 成型条件的选定

2.1 标准成型条件

PPS的成型条件范围如图2-1所示。要减少毛刺,就要偏高设定料筒温度,降低注射压力,这样才能取得好效果。

如果外观良好,那么,将注射速度控制在低速,可减少其对毛刺的影响。

2.2 预备干燥、注射成型机

虽然PPS是吸湿小的树脂,但是为了改善成型品的外观,也为了防止流涎,建议您以140℃、3小时或120℃、5小时的条件进行预备干燥。

另外,有些品种为了防止干燥时的桥接,建议您在105℃、3小时的条件进行预备干燥。特别是对于自然色制品,为了取得更稳定的色相,请使用同一个成型条件。

对于碳素纤维增强品种,预备干燥特别重要。

为了避免滞留变色,要选择一次注射量与容量相平衡的注射成型机。

一般可用开式喷嘴,但为了防止流涎,最好选用闭式喷嘴。建议采用耐摩损、耐腐蚀材质的滚筒和螺杆。通常的标准滚筒和螺杆可能会产生明显的腐蚀和摩损,使用时,请向成型机厂家充分咨询。

2.3 各种成型条件

2.3.1 料筒温度

如果料斗下料筒的温度设置过低,料筒及螺杆的摩损就会趋向增大。

如果流动性没有问题,则偏低的温度可减少滞留变色。特别是黑色之外的其它颜色成型品,建议您设定为300~320℃。

2.3.2 模具温度

模具温度对特性的影响很大。

从成型品的外观、高温使用时的尺寸稳定性、耐热性及耐蠕动性方面考虑,要避免将模具温度设定在120℃以下,最好设定在130℃以上。

2.3.3 注射压力

一般的注射压力最好设定为29 ~98MPa(300~1000kgf/cm2),希望减少毛刺时,建议您采取低压成型。

2.3.4 注射速度

要得到良好的外观,就要采取高速注射,但成型品容易产生翘曲及烧焦。所以一般而言,如果外观良好,则过高的注射速度没有意义。

2.3.5 背压

为了计量稳定化,建议背压设定为0 ~1.0Mpa(0~10 kgf/cm2)。背压不稳定时,采取偏高的背压,一般为2.0~2.9 Mpa(20~30 kgf/cm 2)。

2.3.6 螺杆转数

一般以40 ~100rpm -1(rpm)为宜。200min -1(rpm)以上的转数会导致玻璃纤维的断裂或树脂的发热,不宜采用

2.3.7 料筒内滞留

PPS即使长时间滞留在料筒内,其粘度也不会大幅度增加。因此,可有效利用热流道。

2.4 再生材料的使用

可以使用再生材料。但如果使用100 %的再生材料,就会因玻璃纤维的切断而造成机械特性及耐热性的降低,色相也会产生变化。

使用时,建议采取一定的再生材料比例,不要超过25%。

混合PPS再生材料时的物性保持率请见表2-2。

表2-2 <>混合PPS

再生材料时的物性保持率

| 项目 | 物性保持率(%) | |||||

| 再生材料混合率(%) | 0 | 30 | 50 | 70 | 100 | |

| 拉伸强度 | 100 | 99 | 98 | 97 | 96 | |

| 拉伸长度 | 100 | 103 | 102 | 102 | 104 | |

| 弯曲强度 | 100 | 99 | 97 | 98 | 97 | |

| 弯曲弹性率 | 100 | 102 | 100 | 99 | 100 | |

悬臂梁 冲击强度 |

缺口侧 | 100 | 103 | 97 | 99 | 90 |

| 反缺口侧 | 100 | 99 | 100 | 95 | 97 | |

| 色相变化(△E)* | - | 2.2 | 3.0 | 3.5 | 5.0 | |

*

色相变化不用保持率,而用ΔE表示。

3 成型加工特性

3.1 流动性

3成型加工特性

3.2 收缩特性

3.2.1 成型收缩率

4 Fortron<>的成型收缩率非常准确(见图26-1),可以说它是极为适合精密成型的材料(见图3-2<>、3-3、26-1)(1)侧浇口时

(2)点浇口时

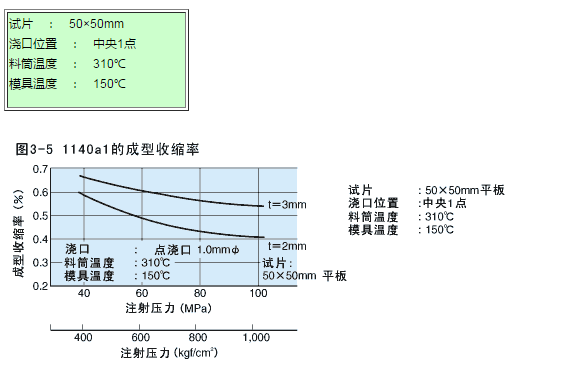

图3-4、3-5表示了点浇口时Fortron1140A1、6165A4的成型收缩率。用点浇口成型平板时,其成型收缩率为流动方向与垂直流动方向的平均值。

3 成型加工特性

3.2 收缩特性

3.2.2 后收缩率

将150 ℃模具温度下成型的试片以各退火温度进行处理,由此得到的PPS后收缩率如图3-6、3-7所示。

PPS的后收缩率极小,可以说它是适合精密成型的材料。

3 成型加工特性

3.2 收缩特性

3.2.3 尺寸精度

6165A4的尺寸精度如表3-3所示。

6165A4的成型尺寸偏差小,若用波动系数来表示,则日波动系数为0.027%、全年的季节间日波动系数为0.030%,可取得尺寸精度好的成型品。

表 3-3 6165A4的尺寸精度

| 试验年月日 | χ(mm) | σ (mm) | 3 σ/χ x 100 | 连续3日内 3 σ/χ x 100 |

年数据 |

|---|---|---|---|---|---|

| 88. 08. 10 | 49.766 | 0.004 | 0.024 | 0.024 | 全年波动量 49.766∞0.015 3 σ/χ x 100 0.030(%) |

| 11 | 49.766 | 0.003 | 0.017 | ||

| 12 | 49.769 | 0.004 | 0.025 | ||

| 88. 11. 17 | 49.769 | 0.004 | 0.026 | 0.028 | |

| 18 | 49.766 | 0.004 | 0.025 | ||

| 19 | 49.765 | 0.004 | 0.025 | ||

| 89. 02. 27 | 49.765 | 0.006 | 0.036 | 0.036 | |

| 28 | 49.762 | 0.007 | 0.043 | ||

| 29 | 49.763 | 0.004 | 0.026 | ||

| 89. 05. 29 | 49.766 | 0.005 | 0.029 | 0.027 | |

| 30 | 49.767 | 0.004 | 0.022 | ||

| 31 | 49.768 | 0.005 | 0.029 | ||

| 日内波动 平均 |

≥ | ≤ | 0.027 | ≥ | ≥ |

试片: 50×50×3, 1φ点浇口

4 模具设计

4.1 模具材质与模具温度调节

4.1.1 模具材质

由于 PPS<>含有许多玻璃纤维等充填材料,需要考虑模具的摩损问题。另外,成型时产生极微量的腐蚀性气体时,还需要考虑耐摩损性和耐腐蚀性兼备的模具材料。作为PPS的模具材料,建议使用SKD-11、SUS-420-J2、SUS-440-C。

为了延长模具寿命,有效的方法是对模具进行表面处理。建议采用PVD法进行瓷层处理,例如,氮化铬(CrN)层处理。

4.1.2 模具温度调节

模具需要加热到130 ℃以上,通常使用内装式加热器。如果进行加压热水温调或热油温调,模具温度的分布就会更均匀。

请在固定及移动侧的安装板上也设置加热器,并使用隔热板以防止向注射成型机放热。

4.2.1 直浇口、流道

直浇口需要2 ~3度的坡度,标准流道为圆形或梯形。请务必在直浇口及流道的前端设置冷料阱。请充分研磨直浇口。否则会有脱模不良的危险。

4.2.2 浇口

用侧浇口设计才会增大自由度。设计为点浇口时,直径最小为0.6mm,通常多为0.8~1.2mm,最好为1mm以上。浇口位置是重要的,需注意熔合部分及纤维形充填物引起的异向性。

4.2.3 成型品的壁厚

原则上是0.8mm以上壁厚均匀的设计。壁厚为0.2mm时,PPS的流动距离限度为7mm。

4.2.4 拔模斜度

标准的拔模斜度为1~2度。要求尺寸精度时,拔模精度为1/4~1/2度。

4.2.5 排气口

请设置深0.005~0.008mm、宽5mm、长2~3mm程度的排气口。在比排气口端面深0.5~1mm处切削模具,开放大气。如果从直浇口及流道处也设置排气口,则效果更好。

4.2.6 肋条

与其增加肋条高度及厚度,不如增加其数量效果更好。肋条的基座面积为成型品厚度的1/2,拔模斜度为2~3度以上。

最新动态

-

"洋垃圾"禁令作用明显,2018年中国废塑料进口量暴跌99%

-

PIastics lndustry Association report:Next-gen transport will open up increased opportunities for pIastics

-

索尔维推出适用于3D打印仿真解决方案的高性能聚合物

-

索尔维RadeI® PPSU材料应用于大规格外科手术器械消毒托盘

-

中国半导体市场增长 汽车半导体产品需求旺盛

-

帝斯曼新推Xytron® G4080HR PPS应对汽车电动化带来的热管理挑战

-

Engineering thermoplastic honeycomb core materials target automotive,aerospace