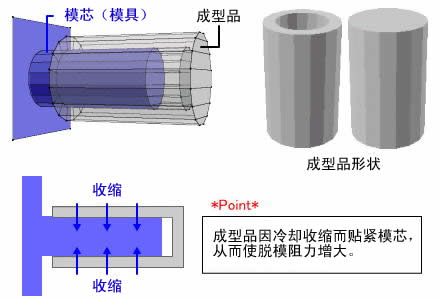

脱模不良

(1) 何谓脱模不良

|

是指成型品无法从模具中取出的一种现象。 依据成型品的尺寸及温度等条件,脱模阻力增大时就会产生脱模不良。虽然也会受到树脂特性和成型条件的影响,但最主要的原因仍在于成型品的形状和模具的结构。特别需要注意的是与细长的加强筋、轮毂和塑孔栓抱紧相伴时的情况。

|

|

(3-1) 抑制塑孔栓抱紧 |

|

|

当因塑孔栓抱紧而造成的脱模阻力偏大时,通过提高保压和模具温度等来抑制成型收缩的方法也很有效。 |

|

|

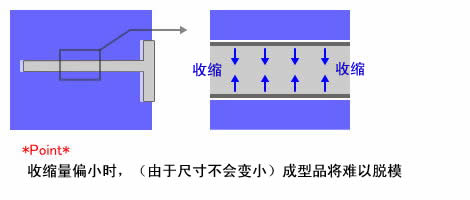

(3-2) 抑制加强筋或轮毂的过填充 |

|

|

相反,如果因过填充而使尺寸增大并嵌入模腔内时,则应降低保压和模具温度等来增加成型收缩量。 |

|

|

(3-3) 改善模具 |

|

|

增加模腔周边、轮毂以及加强筋等处的脱模斜度。特别是在已经嵌牢的情况下,应通过添加顶出针等方法给需要增加顶出强度的部分配置顶出针。 |

|