麻点

1)何谓“麻点”(外观)?

|

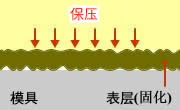

“麻点”主要是指厚壁上产生的“凹坑”。 “麻点”是由于树脂没有粘着在模腔(cavity)面上而产生。麻点的出现有多种原因,但主要原因是保压力不足。 |

|

图1. 试验型把手表面产生的“麻点” (图片中的凹坑的尺寸约为0.1~0.5mm) |

|

(3-1) 尝试提高保压 |

||||||||

|

首先尝试着逐渐提高保压设定值。这样基本上会解决问题。下面有指向本公司推荐的材料成型条件的链接,请参阅。 如果提高保压后出现其他故障(比如飞边等),则需要设定下一项“易于施加保压的条件”。

|

||||||||

|

(3-2) 易于施加保压的条件 |

||||||||

|

|

|